Кирпич – один из наиболее востребованных в строительстве материалов. Его основу составляет глиносодержащая смесь. Базовая технология производства почти не изменилась за несколько столетий – кирпич формуют и обжигают. Его преимущества состоят в прочности, экологичности, пожарной безопасности и хорошей звукоизоляции.

Но у этого стройматериала имеются также недостатки. Он обладает довольно плохой теплопроводностью и обходится дорого. Поэтому любому строителю перед началом работы важно быть уверенным в качестве сырья – от него напрямую зависят срок службы и облик будущего дома.

.jpg)

Что позволяют выявить испытания кирпича

Определить уровень качества стройматериала и его соответствие ГОСТам можно с помощью исследований в специализированной лаборатории. Там его сгибают, сжимают, замораживают и погружают в жидкости.

Исследования регламентированы государственными стандартами 530-2012, 8462-85, 7025-91. Их организуют, чтобы проверить базовые параметры стройматериала:

- визуальные характеристики. Материал рассматривают на плоскость сторон, исследуют форму граней – они бывают закругленными либо прямыми;

- прочностный уровень. На основании этой характеристики кирпичные блоки получают марки от М75 до М300, что равносильно выдерживаемой нагрузке – от 75 до 300 кг/см²;

- плотность. Лежит в основе уровня прочности и изоляции сырья, определяется его пористостью, находится в пределах от 700 до 2100 кг/куб. м;

- водопоглощение. От способности впитывать и удерживать влагу зависит срок службы керамического изделия; у качественного сырья этот показатель равен 11±5%;

- морозостойкость. Этот параметр важен при подборе материала по климатическим особенностям; он показывает число циклов замораживания и разморозки, которые выдерживает кирпич.

Исследования проводят на любых этапах строительства. Но рекомендовано делать их перед возведением сооружения, чтобы защитить бюджет проекта от дополнительных расходов.

Неразрушающие и разрушающие методы проверки

Проведение исследований возможно на объекте и в лабораторных условиях. На объекте задействуют неразрушающие методы – упругого отскока или ударного импульса. К разрушающим относятся проверки на сжатие и изгиб, которые выполняют на прессе.

К испытаниям кирпича в лаборатории с применением разрушающих методов прибегают тогда, когда прочность стены имеет определяющее значение. Для этого выбуривают кирпичные керны.

.jpg)

Осмотр – базовое испытание кирпича

Базовое испытание кирпича – входной контроль качества. Это не исследование, а осмотр, дающий эксперту предварительные сведения о поступившем на стройку сырье. Бывают случаи, когда уже на этой стадии партия выбраковывается, поэтому дальнейшие процедуры не требуются.

Эксперты осматривают партию, простукивают молотком, измеряют их при необходимости стальным угольником и масштабной линейкой. Требования к форме, объемной массе и размерностям прописаны в ГОСТе. Например, для одинарного полнотелого блока стандартные габариты – 250×120×65 мм. А для пустотелого и утолщенного — 250×120×88 мм.

Осмотр необходим также для выявления очевидных отклонений – выцветов, пятен, микротрещин, отбитостей, сколов, притупленности углов и ребер.

Незначительные отклонения по виду допускаются для нелицевых блоков:

- притупленности ребер и углов, отбитости – до 1,5 мм;

- искривления ребер и граней – до 4 мм;

- сквозная трещина – максимум одна, до 30 мм.

Все замеры и выявленные недочеты фиксируют в лабораторном журнале.

.jpg)

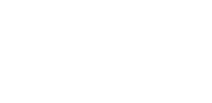

Испытание кирпичей на прочность

Среди всех характеристик стройматериала на первом месте по важности стоит прочность. Это показатель того, какую нагрузку в килограммах способен выдержать 1 см² блока. По результатам исследований материалу присваивают (подтверждают) марку, которую обозначают цифрой М и числом от 100 до 300 для силикатных и керамических изделий, до 1000 – для клинкерных экземпляров.

Кирпич – стеновой материал, который находится в кладке. Этим обусловлены оказываемые на него нагрузки сжимающего типа. Предел прочностных характеристик устанавливают в результате испытания кирпича на сжатие. Для этого на образец равномерно воздействуют распределенной и регулярно растущей нагрузкой. Увеличивать ее разрешено вплоть до разрушения материала. Такой анализ делают поэтапно:

- подготовка блока. Опорные поверхности шлифуют, чтобы они были ровными. На боковые части наносят осевые линии. Кирпичный блок измеряют по средним линиям опорных поверхностей, погрешность составляет до ±1 мм;

- поведение исследования. Материал ставят в центре машины для испытаний на сжатие. На него жмут при помощи верхней плиты устройства. Примерно через минуту образец должен разрушиться за счет постоянного нагружения;

- обработка полученной информации. Для этого используют формулу, где учитывают предельную нагрузку и площадь поперечного сечения блока.

Всего проводят 5 таких испытаний. Затем вычисляют среднее арифметическое – оно и является показателем предела прочности сырья.

Отклонение от плоскостности опорных поверхностей проверяемых экземпляров не может быть больше 0,1 мм на каждые 100 мм длины.

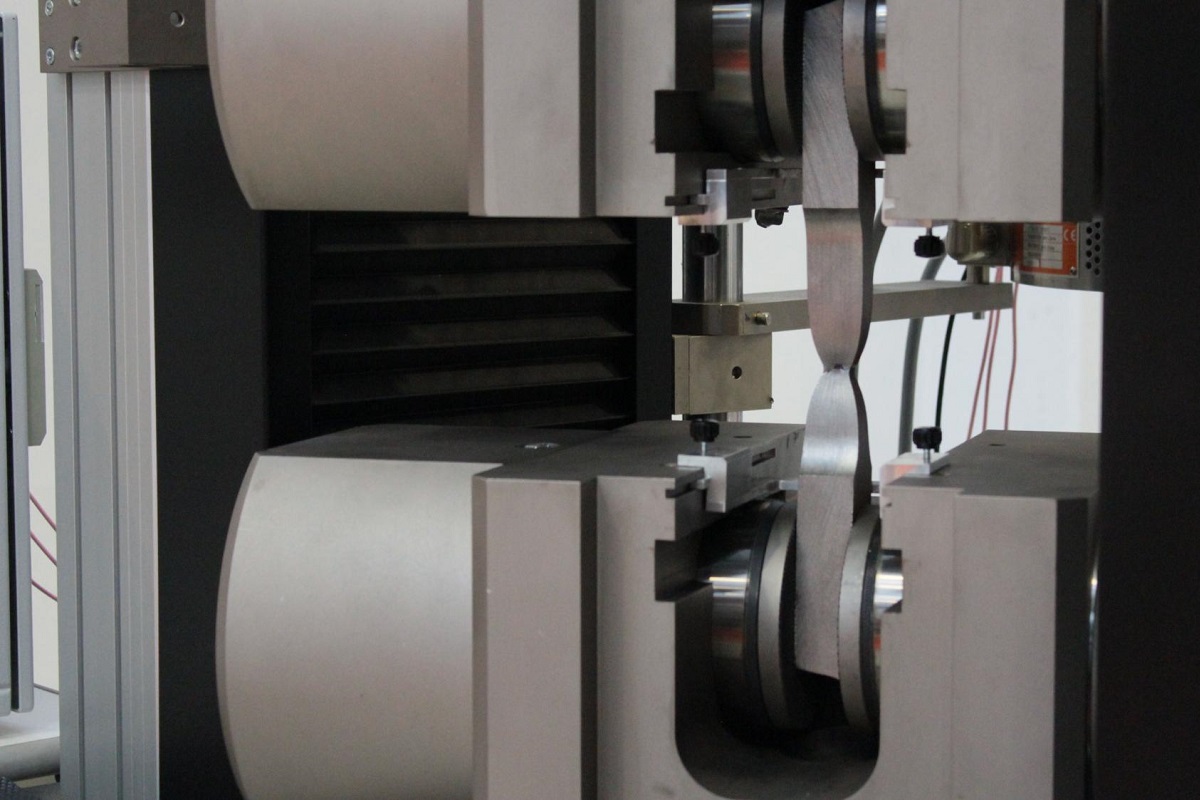

Другой способ определения прочностного предела – испытание кирпича на изгиб. Изгибающие нагрузки воздействуют на кладку при наличии опоры в виде перекрытия или балки. Предел выявляют замером разрушающей нагрузки. Ее передают вертикально через верхнюю опору устройства на образец, который стоит на двух нижних опорах. Все они имеют цилиндрическую форму. Исследование выполняют в такой последовательности:

- подготовка образца. С опорными поверхностями работают так же, как и при проверке прочности на сжатие;

- непосредственное проведение испытания. Образец устанавливают на нижних опорах симметрично. Кирпич нагружают в центре через верхнюю опору. Делают это постепенно, до разрушения сырья. Это должно произойти не раньше, чем через минуту;

- обработка данных. Проделывают 10 проверок 5 образцов и вычисляют среднее арифметическое значение.

Эти лабораторные методы испытаний кирпича предполагают нарушение целостности объекта, например, стены. Но именно они дают точный результат с минимумом погрешностей.

.jpg)

Испытания на морозостойкость

Этот параметр особенно важен в наших широтах, для которых характерен неустойчивый и существенный перепад температур. От морозостойкости зависит срок службы кладки.

Испытания кирпича в лаборатории предполагают насыщение образцов водой на протяжении 48 часов. Затем эксперты запускают циклы замораживания-оттаивания. Для заморозки необходима специализированная холодильная камера. В ней должно быть от -15 до -20 градусов в течение как минимум 4 часов. После заморозки материал помещают в сосуд с водой, температура которой составляет от +15 до +25 градусов.

После оттаивания все испытанные блоки тщательно рассматривают. В соответствии с ГОСТом, достаточно осмотра – он позволяет сделать вывод о характеристиках стройматериала. Шелушение, растрескивание, отколы, выкрашивание, глубокие трещины не допускаются. Прошедшим выбраковку экземплярам присваивают степень морозостойкости F25-F300, в зависимости от числа циклов замораживания и оттаивания.

Вычисляют также потерю массы кирпичных блоков. Она не может быть больше 10%.

.jpg)

Испытания на влагопоглощение

Чем ниже водопоглощение, тем выше морозостойкость сырья и срок его службы соответственно. Но слишком низкий показатель этого параметра тоже является отклонением – такие образцы делают кладку непрочной, с минимальной теплоизоляцией.

Достаточное количество пор в кирпиче составляет до 10% от объема для лицевых блоков и до 16% — для внутренних. Самые влагостойкие образцы разрешено задействовать во внешних конструкциях и фундаментах, а менее влагостойкие – в качестве декора и для внутренних перегородок.

Эксперт отбирает несколько кирпичных блоков и взвешивает их. Затем на 2 суток погружает в емкость с водой, температура которой составляет от +15 до +25 градусов. Когда это время проходит, образцы извлекают из жидкости и еще раз взвешивают.

Влагопоглощение вычисляют по формуле, где учитывают соотношение массы впитавшейся жидкости к массе самого кирпича. Полученное значение выражают в процентах. При отсутствии недопустимых изъянов образец признают пригодным, а процент водопоглощения свидетельствует об области его эксплуатации.

.jpg)