Неразрушающий контроль сварных соединений – это обязательная процедура, позволяющая выявить дефекты металла. Без нее сварка невыполнима. Ведь сварные соединения выполняют функцию несущих опор. А это, в свою очередь, предопределяет важность их прочностных свойств. Проведение неразрушающего контроля сварных соединений позволяет дать оценку их состоянию, а также проверить соответствие постройки данным проектных документов, действующих норм и стандартов. С помощью экспертизы получают информацию о материале – его структуре, физико-химических характеристиках.

Благодаря такой проверке можно обнаружить очевидные и неявные недостатки швов, разрушающие сооружения, уменьшающие срок службы металлоконструкций. Целостности элементов при этом ничто не вредит в ходе такого анализа. Неразрушающий контроль сварных соединений предполагает отсутствие физического вмешательства. Экспертизу используют в машиностроении, строительстве, на магистральных газопроводах, трубопроводах отопления.

.jpg)

Особенности и важность процедуры

Специфика неразрушающего контроля сварных соединений состоит в сохранении целостности всех объектов. Этим он отличается от разрушающих исследований. После выявления показателей прочности тестируемые образцы можно использовать и дальше. Внутренняя структура металла не меняется, его свойства не ухудшаются.

Главной принцип методов неразрушающего контроля сварных соединений состоит в регистрации изменений поля, вызванных взаимодействием с объектом. В местах дефектов, как правило, фиксируют искажения их параметров.

Универсального способа, позволяющего установить все имеющиеся проблемы, не существует. Поэтому задействуют их совокупность. Дефекты бывают внешними и внутренними. К внешним относят трещины, прожоги, сколы, царапины, надрезы. Но это могут быть также непровары, свищи, кратеры, посторонние включения. Их можно обнаружить при обычном осмотре. Для выявления внутренних изъянов требуется специализированное оборудование.

Возникновение скрытых нарушений в конструкциях и элементах из металла нередко приводит к серьезным техногенным катастрофам. Поэтому нельзя пренебрегать экспертизой. Например, неразрушающие методы контроля сварных соединений трубопроводов позволяют обнаружить микротрещины. Невидимые глазу, они способны вывести оборудование из эксплуатации. А если дело доходит до разрыва труб, в которых происходит перемещение химически агрессивных веществ, возможны даже человеческие жертвы.

.jpg)

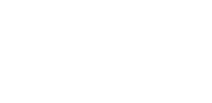

Специфика выбора метода анализа

Выбор конкретной технологии обуславливается несколькими факторами:

- объемом продукции. Если производство мелкосерийное, а скорость проверки не критична, можно приобрести более дорогое оснащение для этих целей. На крупносерийном производстве оптимален выборочный контроль, однако нужно помнить, что он не всегда дает полную картину;

- точностью замеров. Если герметичность сварки не критична, а металлоконструкции не подвергаются сверхнагрузкам, достаточно общей информации. Если герметичность шва важна, оптимально выбрать такие способы проверки, которые выявляют даже малейшие отклонения;

- материалами. Все используемые в производстве сплавы отличаются друг от друга по ряду параметров. Так, например, технология, хорошо зарекомендовавшая себя в ходе анализа швов стальных конструкций, теряет свою эффективность при дефектоскопии алюминиевых деталей, запчастей;

- направлением производства. При проверке качества швов электронных компонентов приходится исключать многие эффективные варианты дефектоскопии, поскольку их нагрев запрещен. А то оборудование, которое успешно применяют в научных лабораториях, не подходит в случае прокладки газопроводов.

При выборе оптимального метода учитывают также физические параметры контролируемого металла, тип и толщину шва, состояние поверхности стыка. Например, если задействовать радиационный способ, то нарушения сплошности устанавливают с учетом силы ионизирующего излучения, которое проходит через шов. Полученные результаты нелегко расшифровать, для этого нужен квалифицированный персонал.

Так как среди существующих методов анализа нет такого, который гарантирует обнаружение всех недостатков и повреждений, важно прежде всего установить недопустимые изъяны. У каждого из способов есть свои преимущества и особенности. Обычно задействуют несколько вариантов сразу – для более точных показателей.

.jpg)

Магнитная дефектоскопия

Этот способ подразумевает возбуждение неоднородного магнитного поля, которому предстоит пройти через шов. На поврежденных зонах при этом образуются рассеянные магнитные потоки.

Такой вид исследования включает магнитопорошковую дефектоскопию, индукционный контроль, магнитографический контроль.

Самым простым вариантом выступает магнитопорошковая дефектоскопия, однако ей присуща самая низкая достоверность, по сравнению с остальными способами. Для реализации этого метода намагничивают проверяемый шов. Для этого берут магнитный порошок, его наносят на поверхность. Он представляет собой железные опилки либо окалину, но можно заменить его суспензией. Через стык пропускают магнитное поле. Нанесенное на поверхность вещество распределяется в результате этой процедуры равномерно, а в зонах повреждений оно скапливается.

Магнитографический контроль предполагает запись на магнитную пленку поля, пропускаемого через шов. Эти данные затем считывают, преобразуют в изображение либо в звук.

Индукционный контроль базируется на рассеивании магнитного потока датчиком дефектоскопа. Происходит усиление наведенного индукционного тока, его подают на магнитоэлектрический аппарат, сигнальную лампу либо телефон. По отклонению стрелки устройства, включению лампы или издаваемому звуку находят место дефекта.

.jpg)

Радиоволновая дефектоскопия

Этот вариант реализуют за счет взаимодействия сверхчастотных электромагнитных волн с металлической конструкцией. Такой способ называют также СВЧ-методом. В проверке используют СВЧ-генератор, формирующий сверхвысокочастотное поле, и СВЧ-приемник, фиксирующий изменения, происходящие в электромагнитном поле.

Важным условием для проведения радиоволнового неразрушающего контроля качества сварных соединений выступает радиопрозрачность объекта. Так как сварные швы обычно характеризуются довольно толстым металлическим слоем, этот способ – не самый эффективный при необходимости глубинного контроля стыков.

.jpg)

Капиллярная дефектоскопия

Для этой методики нужны индикаторы – жидкости (пенетранты), способные глубоко проникать в материал и оставлять в нем яркие следы. Если в сплавах имеются пустоты, пенетранты просачиваются сквозь них.

Для реализации этого способа поверхность стыка очищают от загрязнений и тщательно высушивают. На нее наносят индикатор, проникающий по капиллярам в металл. Поверхность очищают от излишков пенетранта, наносят проявитель, который вытягивает жидкость из материала. Полученный рисунок позволяет судить об имеющихся аномалиях. Однако этот способ характеризуется низкой достоверностью при минусовых температурах.

.jpg)

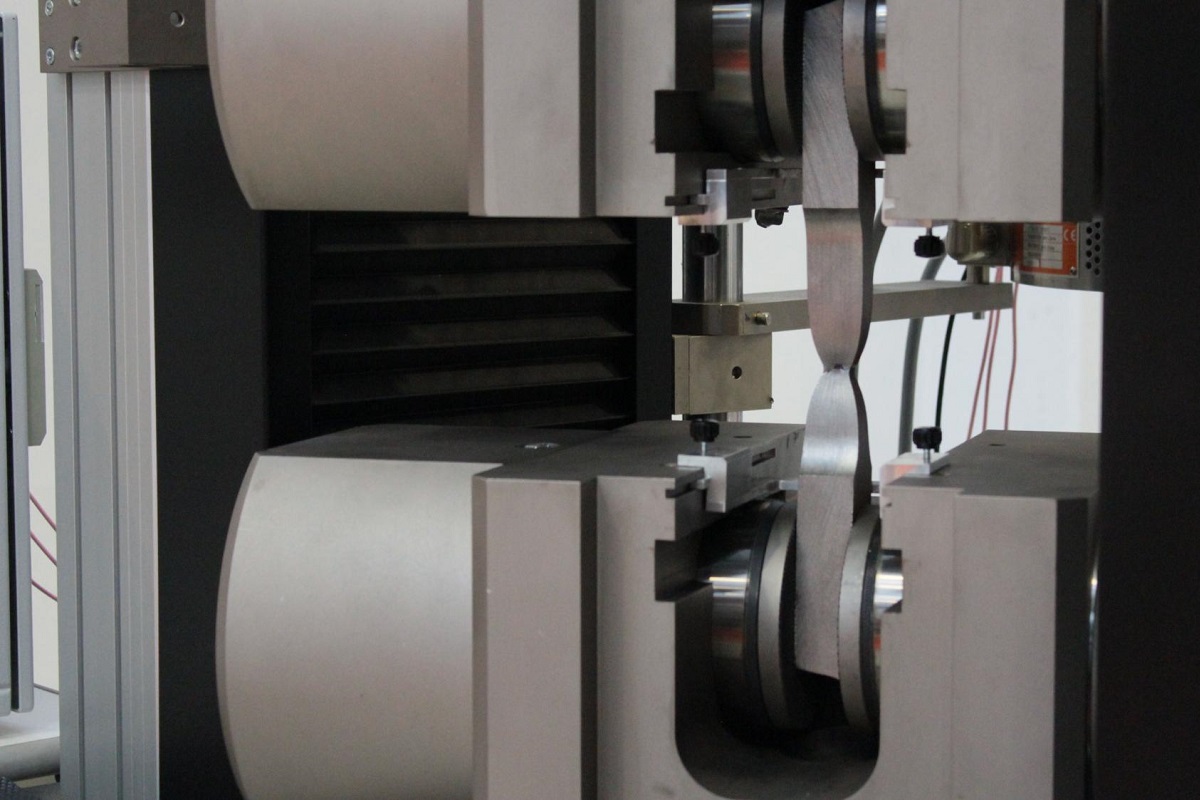

Ультразвуковой неразрушающий контроль сварных соединений

Такая дефектоскопия базируется на способности ультразвуковых волн проходить через металл. Это возможно даже в случае его большой толщины. Волны отражаются от скоплений шлака, посторонних включений и прочих аномалий сварного шва.

Чтобы воспользоваться этой технологией, нужен ультразвуковой дефектоскоп. Он работает следующим образом: пластину из сегнетовой соли либо кварца подвергают воздействию высокочастотного электрополя, из-за чего она начинает излучать ультразвуковые волны, направляемые на шов. В месте, где проходит граница между повреждением и однородным сплавом, ультразвуковые колебания отражаются. Их принимает вторая пластина. Этот метод позволяет выявить переменную разность потенциалов – ее значение обусловливается силой отраженной волны.

Электрические колебания передаются в осциллограф. Этот прибор позволяет увидеть изображение импульсов волн. По их расположению устанавливают характер и локацию изъяна.

Ультразвуковая дефектоскопия способна обнаружить все известные отклонения, характерные для сварных швов. Поэтому ее используют довольно часто.

Различия между всеми существующими технологиями состоят в методах регистрации данных. Но учитывать следует также указанные выше особенности производства, материалы, нагрузки на объекты. Для одних соединений предусмотрены одни исследования, а для других предельно эффективными будут совсем другие экспертизы. Перечень допустимых способов неразрушающего контроля качества сварных соединений регламентирован ГОСТ Р 55724-2013.