Для гарантии высокого качества дорожного покрытия важно проводить максимально точные испытания асфальтобетона в лаборатории. Независимая экспертиза поможет выявить ошибки, допущенные на разных этапах строительства. С 1 июня 2024 года лабораторные испытания асфальтобетонной смеси выполняют по новым ГОСТам: ГОСТ Р серии 58401 и ГОСТ Р серии 58406. Проверке подвергаются как готовые образцы дорожного покрытия, так и такие его элементы, как песок, щебень и минеральные добавки. Эксперты анализируют механические и физические свойства материалов, их способность выдерживать нагрузки и влияние различных природных факторов.

.jpeg)

В каких случаях проводят испытания асфальтобетона?

- Для проверки соответствия свойств материала действующим стандартам.

- На начальных этапах строительства дорог, для подбора оптимального состава асфальтобетонной смеси.

- Когда необходимо определить причину снижения качества покрытия, оценить уровень повреждения и возможности его дальнейшей эксплуатации, а также определить приблизительный объем необходимого ремонта.

- При разрешении спорных ситуаций между заказчиком и подрядчиком. Испытание кернов асфальтобетона позволяет определить отклонение от установленных стандартов, обнаружить нарушение технологии дорожного строительства. Результаты экспертизы могут использоваться в суде.

.jpeg)

Как проводят лабораторные испытания асфальтобетона?

1. Определяют цели и задачи.

2. Отбор образцов. Для определения качества готового дорожного покрытия выполняют вырубку кернов из конструкционных слоев асфальтобетона через 1−3 дня после его укладки. Для исследования смеси образцы отбирают на заводе или из кузова транспорта с последующим уплотнением. Пробы обязательно выдерживают 12 часов при температуре 20 °С.

3. Проводят лабораторные испытания. Ход и результаты испытания образцов асфальтобетона фиксируют в протоколах.

4. Составляют техническое заключение.

Методы испытаний асфальтобетонной смеси по ГОСТ Р 58406.2

|

Наименование показателя |

Метод испытания |

|

Изготовление асфальтобетонных образцов |

ГОСТ Р 58406.9 |

|

Количество вяжущего в асфальтобетонной смеси |

ГОСТ Р 58401.15 или ГОСТ Р 58401.19 |

|

Зерновой состав асфальтобетонной смеси |

В соответствии с разделами 9 и 10 ГОСТ 33029 - 2014 на ситах с размерами ячеек: 0,063; 0,125; 0,25; 0,5; 1,0; 2.0; 4,0; 5,6; 8.0; 11,2; 16.0; 22,4, 31,5; 45,0 мм |

|

Максимальная плотность |

ГОСТ Р 58401.16 |

|

Объемная плотность |

ГОСТ Р 58401.10 |

|

Содержание воздушных пустот |

ГОСТ Р 58401.8 |

|

Коэффициент водостойкости |

ГОСТ Р 58401.18 |

|

Разрушающая нагрузка по Маршаллу |

ГОСТ Р 58406.8 |

|

Деформация по Маршаллу |

|

|

Средняя глубина колеи |

ГОСТ Р 58406.3 |

|

Угол наклона кривой колееобразования |

|

|

Предел прочности на растяжение при изгибе |

ГОСТ Р 58406.6 |

|

Предельная относительная деформация растяжения |

|

|

Коэффициент длительной водостойкости |

ГОСТ Р 58406.2 приложение Д |

|

Истираемость асфальтобетона |

ГОСТ Р 58406.5 |

|

Остаточная прочность после воздействия реагентов |

ГОСТ Р 58406.7 |

|

Пустоты в минеральном заполнителе (ПМЗ) |

ГОСТ Р 58406.10 |

|

Пустоты наполненные битумным вяжущим (ПНБ) |

Определение состава

Метод предполагает выявление процентного содержания минеральных и связующих веществ в отобранных образцах. Делается это несколькими способами:

- экстрагированием;

- выжиганием;

- методом контроля.

Рассмотрим первый вариант. Для работы требуются точные электронные весы, экстрагирующая насадка, сушильный шкаф, холодильное устройство, растворитель, фарфоровая чашка, большое количество ваты, фильтровальная бумага.

Перед проверкой образцы полностью высушивают. Для этого их заворачивают в пять слоев фильтровальной бумаги и кладут в сушильный шкаф на продолжительное время. Подготовленный материал помещают в экстрагирующую насадку. С одной стороны располагают холодильник, а с другой – колбу с нагретым до температуры кипения растворителем. Так как последний легко воспламеняется, то в целях безопасности нагрев выполняют в песчаной ванне. Растворитель, попадая на образец, провоцирует выход вяжущего вещества. Минеральную составляющую взвешивают и вычисляют ее долю.

Для определения фракционного состава минералов асфальтобетонную смесь просеивают через мерные сита с ячейками стандартных размеров. После каждую фракцию взвешивают и считают процентное соотношение веществ к массе.

.jpeg)

Испытание асфальтобетона на водонасыщение

Водонасыщение – это количество воды, которое способен вобрать в себя образец. Для работы потребуются лабораторные весы, ртутный термометр, емкость объемом 2−3 л, вакуумная установка. Испытание проводится следующим образом:

1. Образцы помещают в сосуд с водой и отправляют в вакуумную установку на 60 минут при давлении 2 кПа.

2. Устанавливают атмосферное давление и выдерживают еще полчаса.

3. Образцы взвешивают и выполняют расчеты.

4. Фиксируют процент жидкости.

Определяют также насколько снижается прочность на сжатие водонасыщенных образцов по сравнению с сухими. Дополнительно проводят тест на морозоустойчивость.

Коэффициент водостойкости

Суть метода испытания асфальтобетонной смеси сводится к определению снижения прочности образца после воздействия влаги. Материал помещают в воду и отправляют в вакуумную установку. Когда определяют водостойкость при длительном воздействии влаги, то образец выдерживают 15 суток. После этого его вынимают из воды и измеряют прочность на сжатие.

.jpeg)

Определение плотности

Для определения плотности используется метод гидростатического взвешивания. Для этого используют образцы, изготовленные в лабораторных условиях или взятые из дорожного покрытия. Их трижды взвешивают:

- на воздухе;

- в емкости с водой;

- после изъятия из воды.

Результаты фиксируют и обрабатывают, вычисляют среднюю плотность. Определяют также среднюю плотность минеральной части с учетом пор и удельный вес остова без учета пор. Пользуются при этом расчетным методом.

Испытание на прочность при сжатии

Этот метод испытания асфальтобетона позволяет определить, при какой сжимающей нагрузке образец разрушается. Измерения проводят при разных температурах: 0, 20, 50 °С.

Образец помещают под пресс. Давление постепенно увеличивают, пока материал не разрушится. За разрушающую нагрузку принимают максимальное значение, которое выражают в килоньютонах на квадратный метр (кН/м²) или паскалях (Па). При низких показателях асфальтобетонное покрытие будет быстро деформироваться под воздействием транспорта.

.jpeg)

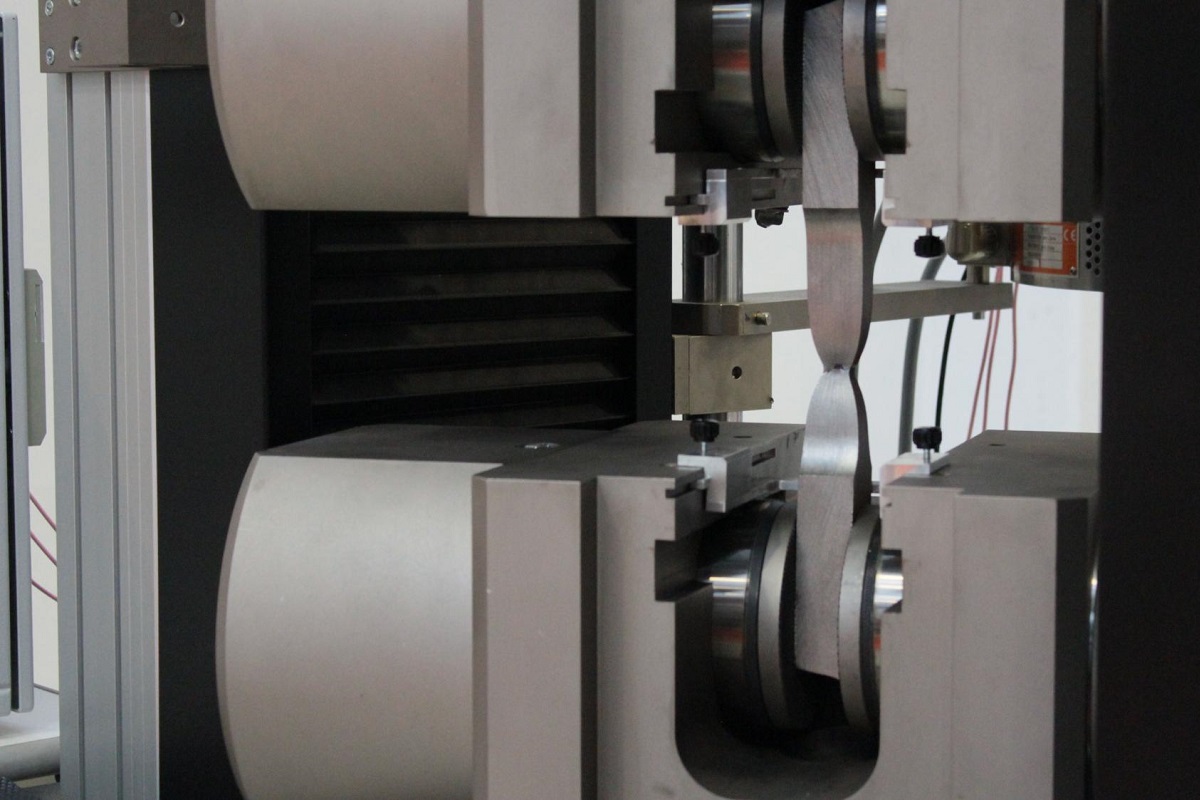

Определение предела прочности на растяжение при изгибе

Такое испытание позволяет определить один из важнейших параметров асфальтобетона – способность сохранять свою структурную целостность при изогнутых нагрузках. Образцы подвергаются механическим деформациям, которые сопровождаются изгибом. В ходе испытания имитируют реальные условиями, в которых будет находиться материал при эксплуатации под действием нагрузок транспортных средств. Оценивается не только прочность асфальтобетона, но и его устойчивость к образованию трещин, разрывов и других видов разрушений, возникающих при изгибе.

.jpg)

Испытания на истираемость

В основе методики лежит тест по Праллю. Испытанию подвергаются четыре пробы одной и той же асфальтобетонной смеси:

1. Определяют объемную плотность каждого образца.

2. Материалы выдерживают в воде температурой 5 °С в течение 5 часов и после взвешивают.

3. Образцы по очереди помещают в испытательную установку, которая представляет собой камеру с виброприводом и 40 стальными шариками. Время каждого испытания 15 минут.

4. Образец промывают, обтирают и взвешивают.

5. Вычисляют истираемость.

По результатам испытания асфальтобетон относят к определенному классу по износостойкости:

|

Класс по истираемости |

Истираемость по тесту Пралля, см3 |

Рекомендуемые условия эксплуатации |

|

1 |

до 25 |

Дороги с тяжелыми условиями движения |

|

2 |

26 – 35 |

Дороги с нормальными условиями движения |

|

3 |

36 – 45 |

.jpg)

В заключении

Испытания асфальтобетона по новым ГОСТам позволяют объективно оценить его свойства и выявить возможные отклонения. Использование современных методов помогает определить причины снижения качества покрытия и возможности его дальнейшей эксплуатации, а также разрешить спорные ситуации между заказчиком и подрядчиком.