Металлообрабатывающая промышленность России ежегодно выплавляет порядка 76 млн тонн стальных изделий, занимая пятое место в мире по производству металлоконструкций. В широком понимании под термином «сталь» подразумевается арматура, профильная, прокатная, листовая, для шпунтованных свай, крепеж. Испытание стали проводят еще на этапе производства, непосредственно на заводе, а также в процессе эксплуатации изделия. От качества материала зависит не только прочность возводимой конструкции, но и грамотное создание городской агломерации в целом.

По ГОСТ испытание стали должны проводить с учетом воздействия механических сил на материал. В процессе определяют параметры:

- твердости;

- ударной вязкости;

- растяжения;

- сжатия;

- изгиба;

- кручения;

- выносливости.

Сталь выпускают с разными характеристиками, опираясь на которые выбирают ту или иную марку для строительства или производства готовой продукции. Большое значение имеет область ее применения и среда использования. Так, для создания многоэтажных домов, мостов и дамб предъявляются особые требования по отношению к растяжению металла и воздействию окислительных процессов.

.jpg)

Испытания стали на коррозию

Коррозионные испытания проводят в естественных условиях использования материала или в лабораториях. В первом случае удается с высокой точностью определить срок службы металла, но такой метод испытаний стали длительный и трудозатратный. Во втором – на образцы воздействуют искусственно созданной агрессивной средой.

Испытания стали на коррозию регламентируются ГОСТ 6032 «Стали и сплавы коррозийно-стойкие. Методы испытаний на стойкость против межкристаллитной коррозии». Приведенные в документе методики направлены на определение стойкости металла к межкристаллитной коррозии, путем воздействия на образец серной кислоты и сернокислой меди, а также 65%-ной азотной кислоты. Для тестирования покрытия на устойчивость к коррозии используют соляной туман.

Подготовка образцов к исследованию

Для каждого изделия существуют свои критерии отбора материалов.

- Сортовой прокат – из осевой зоны в продольном направлении.

- Трубы – из любого места. Но из трубных заготовок берут только из осевой зоны (поперечное, продольное направление).

- Листовая сталь – из поверхностных слоев.

- Швы – из осевой зоны.

Допускаются образцы цилиндрических и плоских форм, в виде кольца или патрубка. Для испытания стали необходимо от 4 до 8 образцов. Обычно используют только два, но в случае сомнительных или отрицательных результатов проводят повторные тесты с контрольными пробами.

Материалы могут испытывать с предшествующим нагревом или без него – все зависит от используемых сплавов в стали. Прогревают образцы в печи, предварительно обезжирив и обработав.

Испытание образцов в растворе серной кислоты и сернокислой меди

Образцы помещают в концентрированный раствор серной кислоты и сернокислой меди – уровень погружения должен быть не менее 1–1,5 см. Смесь непрерывно кипятят 8 часов, после чего выдерживают еще 48 часов. На следующем этапе образцы промывают проточной водой и проводят механические испытания стали.

1. Изгибают на 90° или Z-образно.

2. Изучают результаты.

Отсутствие трещин в изогнутых местах говорит от хорошей стойкости материала к межкристаллитной коррозии. Наличие трещин свидетельствует о склонности стали к окислительным процессам. Если образец ломается – проводят дополнительные металлографические исследования, изучая глубину разрушения.

Метод соляного тумана

Испытание в соляном тумане позволяет определить устойчивость защитно-декоративного покрытия стали к коррозии. В обычных условиях узнать это сложно, так как тестирование заняло бы слишком много времени и зависело бы от погодных условий.

Метод предполагает помещение образцов в испытательную камеру с распыляемым нейтральным соляным туманом, который представляет собой 5% раствора хлорида натрия при температуре 35 °С. На поверхности образца через некоторое время появляются следы коррозии. При высокой коррозионной стойкости металл в камере с соляным туманом будет находиться без проявления признаков разрушения покрытия достаточно долго.

Через определенные промежутки времени образцы извлекают из камеры, проводят визуальный осмотр, фиксируют состояние, замеряют толщину, пузыри, ширину отслоения и степень разрушения по ISO 4628-8-2013 (Краски и лаки. Оценка степени разрушения покрытий). Результаты теста представляют в часах, которые изделие провело в камере без появления признаков коррозии.

.jpg)

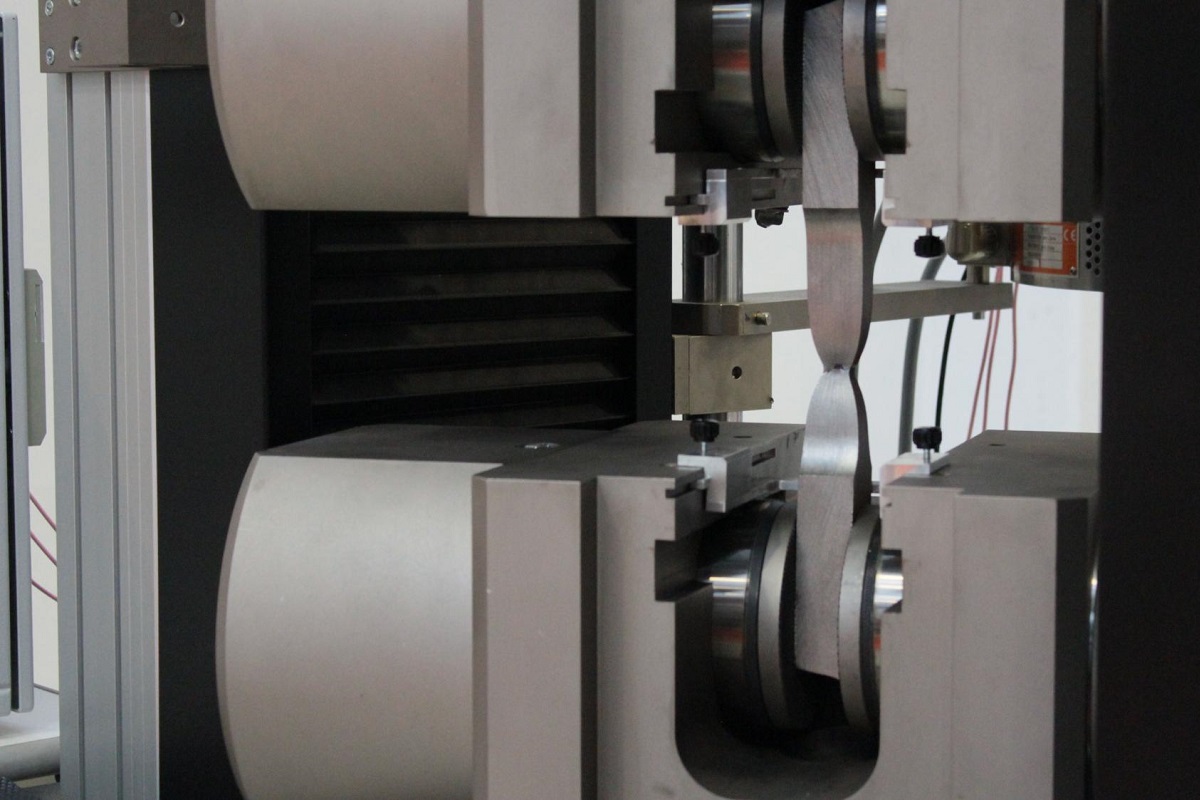

Испытания стали на растяжение по ГОСТ 1497 «Металлы. Методы испытаний на растяжение»

Исследование проводят на специальных прессах с гидравлическим или ручным приводом. Испытание стали на растяжение выполняют согласно стандарту СТ СЭВ 471-88, который соответствует ИСО 6892-84. В процессе выявляют следующие показатели:

- прочности (предел текучести, пропорциональности, натяжение разрыва);

- упругости (возможный предел);

- пластичности (относительное остаточное удлинение и сужение).

От показателей механического испытания стали по ГОСТу будет зависеть среда его применения и условия эксплуатации.

Подготовка образцов

Для исследования берут короткие образцы (диаметром 4−5 мм) и средние (10 мм). На следующем этапе их тщательного подготавливают:

- сравнивают поверхность (допускается правка и рихтовка);

- удаляют заусенцы (обрабатывают кромку и грани);

- проверяют шероховатость (в цилиндрических образцах допускаются неровности до 1,25 мкм, в плоских – до 20 мкм).

.jpg)

Как проводится испытание?

Образец фиксируют в захватах в испытательной машине и постепенно растягивают, постоянно увеличивая нагрузку до разрыва. Давление убирают, как только появится место сужения, все полученные данные снимают с прибора и переносят в диаграмму. По графику можно определить зависимость между нагрузкой и удлинением.

Большое значение имеют показатели на изгиб, с помощью которых рассчитывают величину ударной вязкости. Данная характеристика зависит от сочетания пластических и прочностных свойств стали. Соответственно, чем она выше, чем надежнее материал, способный выдержать большие динамические нагрузки.

Во время испытания стали на растяжение учитывают разные факторы, которые могут повлиять на исход результата. В некоторых случаях данные считаются недействительными или некорректными:

- произошел разрыв по кернам;

- образец лопнул в местах дефекта;

- разрыв за пределами расчетной длины.

Исследования проводят заново, устраняя причины, которые привели к ложным показателям. Метод выполняется исключительно в лаборатории, в месте эксплуатации готового объекта провести замеры не получится.

.jpg)

Зачем нужно проводить испытания стали на коррозию и растяжение

Проводить испытания стали необходимо, чтобы:

- Соблюдать нормы и стандарты. Это позволяет правильно тарифицировать продукцию, гарантировать качество при реализации.

- Составлять проекты и сметы. При проектировании любого здания учитывается нагрузка, которую предстоит выдерживать сооружению. Показатели растяжения стали позволяют правильно провести расчеты, планировать этажность здания.

- Учитывать влияние агрессивной среды. Стальная продукция выступает основополагающим материалом на многих промышленных предприятиях, которые сталкиваются с активными химическими веществами. Материал должен соответствовать заявленным показателям, чтобы гарантировать выполнение производственных процессов в полной мере.

- Прогнозировать срок службы сооружения. Учитывая фактор неизбежного воздействия коррозии на металлы, испытания позволяют с точностью определить длительность эксплуатации конструкции.

- Анализировать критические ситуации. В случае обвалов, разрушений и иных катастроф с помощью экспертизы можно с точностью выяснить, что послужило причиной критической ситуации. Таким образом можно найти не только виновных в происшествии (заводской брак, неверные расчеты при проектировании, халатность рабочих), но и скорректировать дальнейшее строительство, учитывая полученные данные.

Заключение

Проведение испытаний металла – это важный этап как на стадии производства, так и в процессе эксплуатации. Исследования включают различные методы, в том числе механическое испытание образцов стали, которое позволяет оценить такие характеристики, как прочность, пластичность и сопротивляемость воздействию нагрузок. Важную роль в оценке качества материала играет ГОСТ методов испытания на растяжение стали, который регламентирует процедуры для точного определения предела текучести и разрывных характеристик. Эти данные критичны для проектирования безопасных и долговечных конструкций, а также для предотвращения аварийных ситуаций на производственных и строительных объектах.